виды флаконов духов завод

Когда слышишь 'виды флаконов духов завод', большинство представляет себе стандартные стеклянные цилиндры с распылителем. На деле же ассортимент шире – от литых ПЭТ-форм до многослойного стекла с ручной полировкой. За семь лет работы с T&E Packaging я убедился: 80% клиентов не различают инжекционное формование и выдувной метод, хотя от этого зависит и цена, и сроки производства.

Базовые типы конструкций

Возьмем классический алюминиевый распылитель – кажется, ничего сложного. Но если использовать дешевый китайский клапан, через месяц парфюм начнет подтекать. Мы в T&E изначально тестируем все комплектующие на стендах с имитацией вибрации при транспортировке. Особенно критично для нишевых брендов, где каждый флакон работает на репутацию.

Стеклянные колбы до 50 мл часто требуют дополнительного лакового покрытия. Помню, в 2019 году один клиент требовал матовое покрытие 'как у Byredo', но не учел химический состав своих духов. В итоге лак потрескался за две недели. Пришлось переходить на шелкографию – дороже, но стабильнее.

Сейчас вижу тенденцию к гибридным решениям: стеклянный корпус + пластиковая защитная вставка. Такие заказы идут дольше, зато возвратов почти нет. На https://www.tnepackaging.ru мы вынесли это в отдельный раздел, потому что спрос вырос на 200% за последний год.

Материалы: что действительно важно

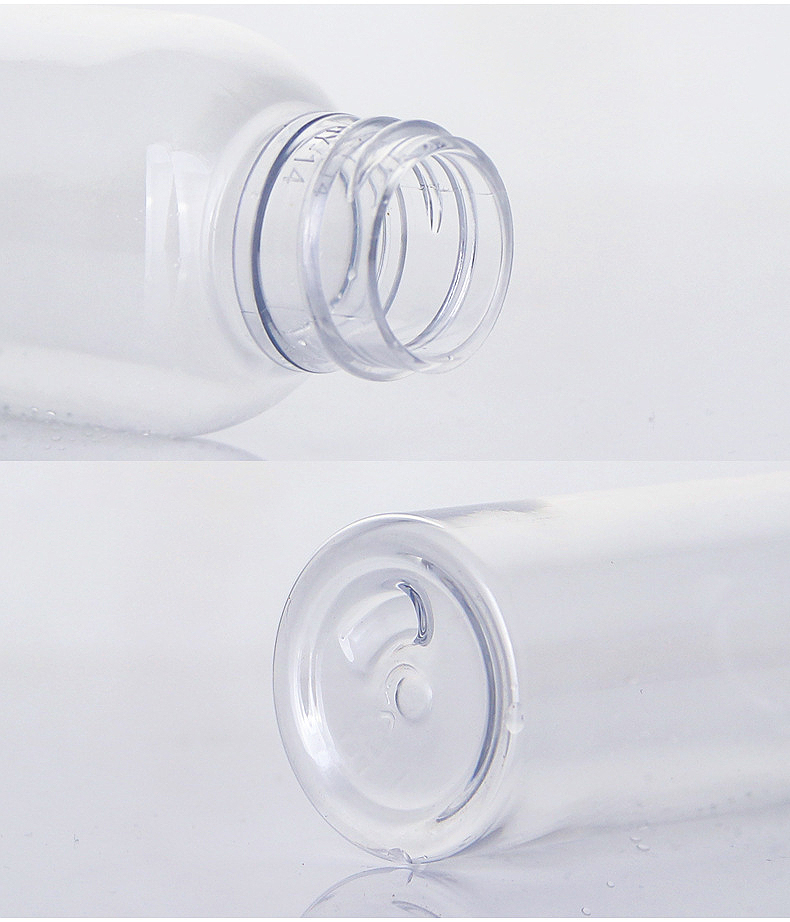

PET-флаконы часто недооценивают, а зря. Для спортивных ароматов или лимитированных коллекций – идеально. Но есть нюанс: толщина стенки менее 1,2 мм приводит к деформации при заполнении горячим составом. Мы в T&E Packaging специально держим образцы с разной калибровкой для тестовых заливок.

С боросиликатным стеклом вообще отдельная история. Дорого, зато выдерживает перепады температур и УФ-излучение. Как-то раз для арабского рынка делали партию с затемнением – клиент сначала возмущался стоимости, но когда увидел, как флаконы сохраняют состав при +45°C, сразу заказал еще.

Металлические вставки – головная боль для производства. Если не делать гальваническую обработку должным образом, через полгода появляются пятна окисления. Мы научились комбинировать покрытия: сначала медь, потом никель, затем палладий. Да, на 15% дороже, но клиенты возвращаются.

Технологические ограничения

Многие забывают, что заводские мощности определяют не только объемы, но и сложность форм. Например, флаконы с внутренними перегородками для двухкомпонентных духов требуют пресс-форм с раздвижными сердечниками. В 2018-м мы чуть не сорвали сроки, потому что не учли усадку пластика при литье под давлением – пришлось переделывать оснастку три раза.

Объемомерное дозирование – еще один подводный камень. Для гелевых духов нужны специальные клапаны с тефлоновыми уплотнителями. Стандартные решения от Albea или Aptar не всегда подходят, особенно если в составе высокий процент эфирных масел.

Автоматизация линии сборки часто упирается в дизайн. Как-то разрабатывали флакон с деревянной крышкой – оказалось, конвейер не может стабильно позиционировать детали из-за разной плотности древесины. Пришлось ставить ручную доводку, что увеличило стоимость на 25%.

Кейсы из практики T&E

В прошлом году делали партию для стартапа с ароматами на морской тематике. Заказчик хотел флаконы в виде волны – красиво, но технологически сложно. Пришлось комбинировать 3D-печать прототипов и вакуумное напыление. Себестоимость вышла высокой, зато теперь этот кейс у нас в портфолио на сайте tnepackaging.ru.

А вот неудачный пример: пытались воспроизвести винтажный дизайн с гравировкой 'под хрусталь'. Литьевая форма стоила как половина заказа, а отклик рынка оказался слабым. Вывод: не всегда стоит гнаться за сложными решениями, иногда проще сделать качественную шелкографию на стандартной колбе.

Сейчас активно экспериментируем с биоразлагаемыми пластиками. Пока что проблемы с прозрачностью и устойчивостью к спиртам, но для линий масляных духов уже есть рабочие образцы. Думаю, через год-два доведем до ума.

Что влияет на конечную цену

Тираж в 1000 штук и 10 000 – разница не только в себестоимости, но и в логистике. Мелкие партии часто теряются на таможне, особенно если в конструкции есть металлические детали. Мы обычно рекомендуем клиентам закладывать +20% к сроку поставки для пробных тиражей.

Сертификация – отдельная статья расходов. Для рынка ЕАЭС нужны протоколы испытаний на миграцию веществ, для Европы – дополнительные тесты на устойчивость к дезинфектантам. В T&E заранее предупреждаем клиентов об этих нюансах, чтобы не было сюрпризов.

Упаковка для транспортировки – кажется мелочью, но именно здесь чаще всего возникают проблемы. Пузырчатая пленка может оставить микроцарапины на глянцевых поверхностях. После нескольких инцидентов перешли на крафтовые разделители с силиконовым покрытием.

Перспективы развития

Сейчас наблюдаю интерес к модульным системам – когда один базовый флакон можно дополнять разными аксессуарами. Технически это сложно: нужна унификация резьбы, но разная высота крышек. В T&E уже разработали три варианта таких систем, пока тестируем на фокус-группах.

Умные флаконы с NFC-метками – перспективно, но дорого. Основная проблема – совместимость чипов с разными типами жидкостей. Для спиртовых составов пока не нашли стабильного решения, работаем с производителями из Кореи над специальным герметиком.

Возвращаясь к теме заводских возможностей: главный тренд – гибкость. Клиенты хотят малые тиражи, но с кастомизацией. Приходится перестраивать логистику и закупать оборудование для быстрой переналадки. В этом плане наша специализация на косметической упаковке с 2017 года дает преимущество – уже наработаны протоколы для нестандартных задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Китай флаконы в нишевой парфюмерии

Китай флаконы в нишевой парфюмерии -

духи с оранжевой крышкой в прозрачном флаконе Поставщики

духи с оранжевой крышкой в прозрачном флаконе Поставщики -

флакон для духов с распылителем грушей Производитель

флакон для духов с распылителем грушей Производитель -

косметический распылитель Поставщики

косметический распылитель Поставщики -

пластиковые бутылки купить Производитель/Производители

пластиковые бутылки купить Производитель/Производители -

популярный круглый флакон с духами

популярный круглый флакон с духами -

духи оригинальный флакон Поставщики

духи оригинальный флакон Поставщики -

Китай флакон для ухода за кожей

Китай флакон для ухода за кожей -

Инвентаризация Флакон с духами

Инвентаризация Флакон с духами -

Китай пустые флаконы под духи

Китай пустые флаконы под духи -

Бокал Бутылка эфирного масла

Бокал Бутылка эфирного масла -

Китай духи квадратный флакон

Китай духи квадратный флакон

Связанный поиск

Связанный поиск- Стеклянные флаконы для духов с распылителем Производители

- духи синий флакон Поставщик

- Китай атомайзер флакон для духов завод

- флакон для духов с распылителем купить завод

- стеклянные флаконы для духов купить Поставщик

- флаконы для распива парфюмерии Производитель

- красивые флаконы для духов Поставщики

- Флакон для духов с зеленой крышкой заводы

- Китай духи синий флакон Производитель

- крышка флакона духов заводы