виды флаконов духов заводы

Когда ищешь в сети 'виды флаконов духов заводы', часто натыкаешься на однотипные каталоги без понимания реальных производственных процессов. Многие думают, что выбор ограничен стандартными стеклянными цилиндрами, но на деле даже серийные модели требуют тонкой подгонки под конкретные нишевые духи.

Заводские коллекции против кастомных разработок

В T&E Packaging мы с 2017 года наблюдаем, как бренды сначала заказывают готовые флаконы духов из каталогов, а потом сталкиваются с необходимостью доработки горловин. Например, классический флакон B28-40 от нашего завода часто требует изменения диаметра дозатора - стандартный размер не всегда подходит для густых ориентальных композиций.

Ошибочно считать, что заводские модели - это компромисс. Те же ампульные флаконы серии 'Волга' мы модифицировали под три разных типа распылителей, учитывая вязкость жидкости. Для цветочных духов с высоким содержанием натуральных масел пришлось увеличить сечение канала на 0.3 мм - кажется мелочью, но без этого спрей забивался после двух недель использования.

Особенно сложно с миниатюрными версиями для дорожных наборов. Заводские пресс-формы не всегда позволяют точно масштабировать дизайн - где-то теряются грани, где-то искажается логотип. Приходится делать дополнительные ручные доработки, что увеличивает стоимость партии на 15-20%, но сохраняет узнаваемость бренда.

Материалы: между эстетикой и функциональностью

Стекло остается королем, но не всякое подходит для серийного производства. Наш завод в сотрудничестве с T&E Packaging отказался от хрусталя в массовых линейках - слишком много брака при автоматизированном наполнении. Перешли на утолщенное натриево-кальциевое стекло с защитным внутренним покрытием.

Полимеры - отдельная история. Когда клиент просит 'небьющийся флакон для travel-версии', часто не учитывает миграцию компонентов аромата. Пришлось разрабатывать многослойный PET-G с барьерным слоем - дорого, но сохраняет стабильность композиции даже при контакте с агрессивными альдегидами.

Металлические флаконы кажутся простым решением, но на практике требуют дополнительной обработки швов. Наш технолог как-то показал коллекцию с микротрещинами вдоль сварных соединений - брак проявился только через месяц после заполнения духами с высоким содержанием спирта.

Технологические нюансы производства

Линия розлива - это не просто конвейер. Для гелевых духов с абразивными частицами мы переоборудовали стандартные filling machines, заменив керамические сопла на карбид-вольфрамовые. Износ уменьшился втрое, но стоимость обслуживания выросла на 40% - не каждый завод готов к таким инвестициям.

Контроль качества на заводах духов часто ограничивается визуальным осмотром. Мы внедрили систему проверки толщины стекла ультразвуком - оказалось, что в партиях от некоторых поставщиков разброс достигает 0.8 мм. Это критично для флаконов сложной формы, где неравномерность приводит к напряжению в материале.

Паковка - отдельная головная боль. Автоматизированные линии плохо справляются с флаконами нестандартной геометрии. Для коллекции 'Геометрия' с гранями под углом 45 градусов пришлось разрабатывать кастомные транспортировочные кассеты - без них потери при логистике достигали 12%.

Кейсы и провалы

Помню, как для одного люксового бренда делали флакон с деревянным колпачком. Вроде бы все просчитали - влажность, температурные расширения. Но не учли сорбционные свойства древесины: через месяц хранения духи в верхней части флакона меняли аккорд. Пришлось экстренно переходить на искусственное старение дерева.

Успешный пример - сотрудничество с T&E Packaging над серией флаконов с магнитными крышками. Изначально магниты смещались при вибрации во время транспортировки. Решили проблему ребрами жесткости внутри пластикового корпуса - простое решение, но потребовало трех итераций прототипирования.

Самая дорогая ошибка - попытка использовать биоразлагаемый пластик для линейки экологичных духов. Материал оказался проницаем для летучих компонентов - тестовые образцы потеряли верхние ноты через две недели. Убыток составил около 8000 евро, но зато теперь мы точно знаем пределы применения 'зеленых' материалов.

Тенденции и личные наблюдения

Сейчас вижу смещение спроса с шикарных тяжелых флаконов на лаконичные дизайны. Но упрощение формы не означает удешевление - те же минималистичные цилиндры требуют прецизионной полировки кромок, иначе выглядят дешево.

Рефилы становятся мейнстримом, но многие заводы недооценивают сложность системы замкнутого цикла. Наша разработка с двойными стенками и магнитным клапаном показала, что потребители готовы платить на 25% больше за удобство и экологичность.

Интересно наблюдать, как нишевые бренды экспериментируют с формами. Недавно делали флакон в виде морского голышка - технологически сложно, но именно такие проекты двигают индустрию вперед. Хотя серийное производство подобных изделий пока нерентабельно.

Практические советы по выбору

Всегда тестируйте флакон с вашей конкретной композицией. Стандартные тесты водой или спиртом не покажут взаимодействия с терпеновыми соединениями.

Не экономьте на упаковке для транспортировки. Лучше потратить на 10% больше на кассеты, чем тереть 30% партии из-за сколов и царапин.

При заказе кастомных моделей закладывайте минимум 4 месяца на разработку - даже простые изменения в пресс-форме требуют нескольких циклов тестирования.

Сотрудничая с T&E Packaging, обратите внимание на их систему контроля качества - они один из немногих, кто проверяет каждый флакон на герметичность вакуумным методом, а не выборочно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

бутылка для тонального крема Поставщик

бутылка для тонального крема Поставщик -

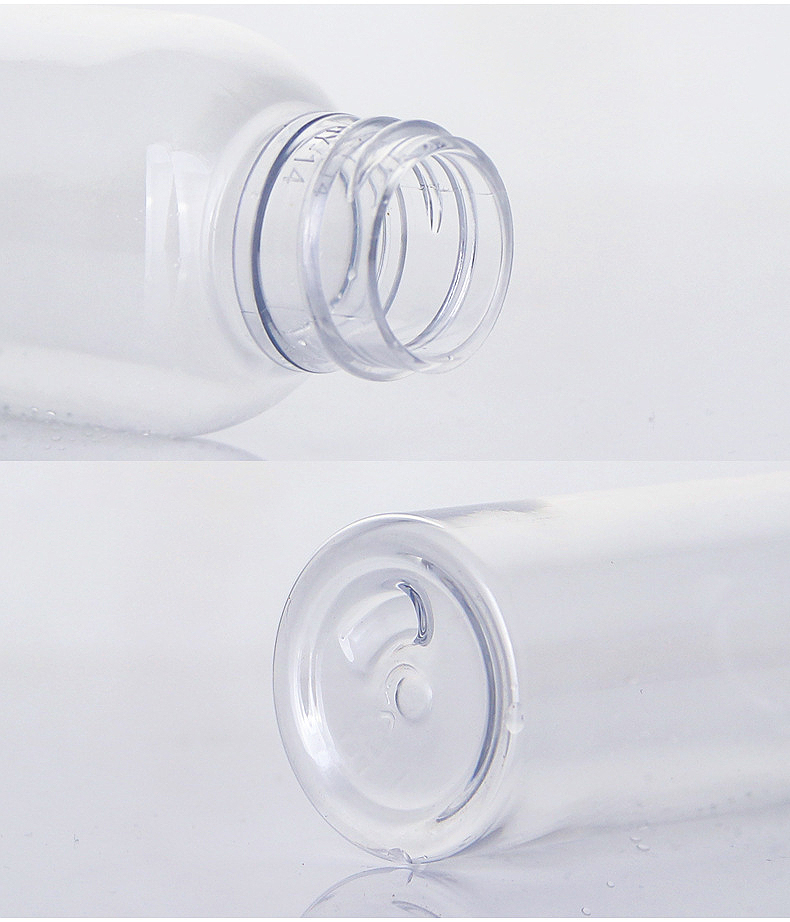

TW4299-30ML 50ML(Инвентаризация Флакон с духами)

TW4299-30ML 50ML(Инвентаризация Флакон с духами) -

Китай флаконы для разливной парфюмерии

Китай флаконы для разливной парфюмерии -

Зеленая бутылка эфирного масла

Зеленая бутылка эфирного масла -

оптом духи белый флакон черная крышка

оптом духи белый флакон черная крышка -

стеклянная кремовая банка Поставщики

стеклянная кремовая банка Поставщики -

пластиковые бутылочки для сыворотки

пластиковые бутылочки для сыворотки -

оптом пластиковую бутылку завод/заводы

оптом пластиковую бутылку завод/заводы -

оптом пустой флакон для духов с распылителем

оптом пустой флакон для духов с распылителем -

Китай пластиковая банка для крема

Китай пластиковая банка для крема -

Пробный флакон духов Поставщик/Поставщики

Пробный флакон духов Поставщик/Поставщики -

косметический насос Производитель/Производители

косметический насос Производитель/Производители

Связанный поиск

Связанный поиск- духи длинный флакон завод

- стеклянный флакон духов Поставщики

- красивые флаконы для духов Поставщики

- Китай стеклянные флаконы для духов купить Поставщик

- Китай духи белый флакон завод

- Китай флакон для духов с распылителем Поставщики

- Китай Инвентаризация Флакон с духами Производители

- Китай духи серый флакон Производитель

- Китай флакон для духов с распылителем заводы

- духи голубой флакон Поставщики