духи белый флакон Поставщики

Когда ищешь поставщиков белых парфюмерных флаконов, часто упираешься в дилемму: с одной стороны — массовые производители с шаблонными решениями, с другой — нишевые мастерские с нестабильным качеством. За семь лет работы с косметической упаковкой убедился, что белый цвет особенно капризен в производстве — малейшие отклонения в технологии дают желтоватый подтон или мутность.

Критерии отбора материалов

Для белых флаконов критичен выбор сырья. Полиэтилен низкой плотности часто дает сероватый оттенок, тогда как качественный ПЭТ сохраняет чистоту белого. Важно проверять партии на УФ-стабильность — иначе через полгода на витрине флакон позеленеет. Один раз пришлось списать 5000 единиц из-за экономии на стабилизаторах.

Толщина стенок — отдельная история. При уменьшении до 1,8 мм появляется синеватый подтон, при превышении 2,3 мм — теряется прозрачность многослойных структур. Идеальный диапазон 2,0-2,2 мм, но не каждый поставщик выдерживает такие допуски.

Особенно сложно с матовыми поверхностями. Технология пескоструйной обработки часто приводит к микротрещинам, а химическое матирование не всегда стабильно. T&E Packaging как раз предлагают лазерное матирование — решение дорогое, но за три года сотрудничества ни одного брака по этому параметру.

Особенности литья под давлением

При литье белых флаконов температура материала должна быть строго 210-215°C. Превышение дает желтизну, занижение — неоднородность структуры. Настроечник пресс-формы должен иметь точность ±0,5°C, что редко встречается у стандартных поставщиков.

Формы с ручной полировкой не подходят — остаются микроцарапины, заметные именно на белом. Нужно алмазное шлифование, которое делают единицы. Помню, на старте сотрудничества с T&E они сразу показали сертификаты на обработку пресс-форм — это редкость в отрасли.

Система охлаждения должна быть зональной. Горловина флакона охлаждается дольше основания, иначе возникнут напряжения в материале. У поставщиков эконом-класса это частая проблема, приводящая к трещинам при заполнении горячими композициями.

Контроль качества и брак

Приемка белых флаконов требует специального освещения — обычные LED-лампы маскируют дефекты. Мы используем светильники 5500K с индексом цветопередачи выше 95. Без этого невозможно оценить равномерность окраски.

Частый скрытый брак — воздушные пузыри в материале. Они не видны при обычном осмотре, но проявляются при ультразвуковой сварке. Разработали методику проверки поляризованным светом — отсеиваем до 15% поставок.

Проблема белых пигментов — их плотность. Диоксид титана оседает в расплаве, создавая градиент цвета. Хорошие поставщики используют поверхностно-активные вещества для стабилизации, но это увеличивает стоимость на 12-15%. T&E решают это за счет оригинальной системы смешивания — видел их оборудование на производстве.

Логистические нюансы

Белые флаконы требуют особой упаковки при транспортировке. Полиэтиленовые пакеты без УФ-фильтров приводят к локальному пожелтению. Используем трехслойные материалы с картонными прокладками — увеличивает стоимость доставки, но сохраняет качество.

Температурный режим при перевозке — отдельная головная боль. Летом в контейнерах температура достигает 60°C, что критично для стабилизаторов. Приходится заказывать рефрижераторы, хотя многие поставщики этого не предусматривают.

Хранение на складе тоже имеет особенности. Нельзя держать белые флаконы рядом с химически активными материалами — впитывают запахи. Оптимальная влажность 45-50%, иначе появляется конденсат, вызывающий плесневение картонной упаковки.

Экономика производства

Стоимость белого флакона на 20-25% выше стандартного не только из-за пигментов. Технологические потери при переналадке линий достигают 15% против обычных 7%. Это многие не учитывают при расчете себестоимости.

Рентабельность сильно зависит от объемов. Партии менее 10 тыс. штук нерентабельны из-за сложности очистки оборудования. Оптимально 25-50 тыс., но тут нужны точные прогнозы продаж.

Инвестиции в оснастку окупаются за 2-3 года при стабильных заказах. Пресс-формы для белых флаконов служат на 30% меньше из-за абразивного действия диоксида титана. T&E дают гарантию 500 тысяч циклов — выше среднего по рынку.

Перспективы развития

Сейчас активно развиваются биоразлагаемые композиты для белых флаконов. Полилактид интересен, но пока нестабилен по цвету. Ведутся переговоры с T&E о тестовых партиях — их R&D отдел выглядит серьезно.

Нанотехнологии в пигментировании позволяют снизить содержание диоксида титана на 40% без потери белизны. Но технология дорогая, массово внедрят через 2-3 года.

Автоматизированные системы контроля цвета уже появляются у продвинутых поставщиков. Видел у T&E установку X-Rite — дорогое оборудование, но дает стабильность от партии к партии. Это именно то, чего не хватает большинству игроков рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

косметический флакон для кожи: новая косметика для сияющего лица

косметический флакон для кожи: новая косметика для сияющего лица -

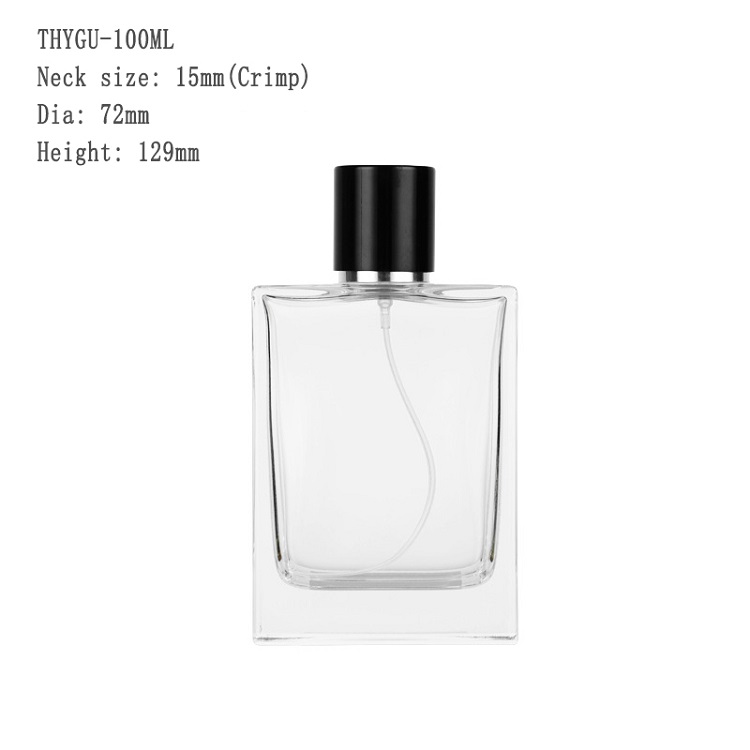

Китай духи белый флакон черная крышка

Китай духи белый флакон черная крышка -

Китай косметическая стеклянная бутылка Поставщик/Поставщики

Китай косметическая стеклянная бутылка Поставщик/Поставщики -

Китай Зеленая бутылка эфирного масла

Китай Зеленая бутылка эфирного масла -

виды флаконов духов Поставщик/Поставщики

виды флаконов духов Поставщик/Поставщики -

Бутылка лосьона для ухода за кожей

Бутылка лосьона для ухода за кожей -

Зеленая бутылка эфирного масла

Зеленая бутылка эфирного масла -

флакон-капельница для сыворотки завод/заводы

флакон-капельница для сыворотки завод/заводы -

флакон под духи с распылителем Производитель/Производители

флакон под духи с распылителем Производитель/Производители -

Разбрызгиватель духов экспортеры

Разбрызгиватель духов экспортеры -

духи белый флакон завод/заводы

духи белый флакон завод/заводы -

Китай духи темный флакон

Китай духи темный флакон

Связанный поиск

Связанный поиск- Белый флакон для духов с зелёной крышкой Поставщик

- флаконы для духов купить завод

- Китай флаконы для духов купить завод

- Флакон для распыления духов заводы

- стеклянные флаконы для духов заводы

- флаконы для духов с распылителем

- Китай стеклянный флакон духов Поставщик

- Квадратный флакон для духов с квадратной крышкой Производитель

- Белый флакон для духов заводы

- духи синий флакон заводы