духи золотой флакон завод

Когда слышишь ?духи золотой флакон завод?, сразу представляется что-то роскошное, но на практике 80% клиентов путают гальваническое покрытие с настоящим золотым напылением. За годы работы с T&E Packaging я видел, как это непонимание приводит к завышенным ожиданиям и пересмотру бюджетов.

Технологии напыления: что скрывается за блеском

Начну с базового момента: ?золотой? в промышленности редко означает драгоценный металл. Чаще это PVD-покрытие, которое при грамотном нанесении сложно отличить от позолоты. В T&E мы используем три варианта: ионное напыление (самое стойкое), катодное осаждение (для сложных форм) и классическую гальванику.

Помню, как в 2019 году один московский заказчик требовал 24-каратное золото, но после тестов отказался – оказалось, что матовый PVD-эффект с микрогравировкой даёт более благородный оттенок. Кстати, именно после этого случая мы разработали эталонную палитру ?золотых? оттенков, которая теперь есть на сайте tnepackaging.ru.

Ключевой нюанс, о котором часто забывают: толщина слоя. Идеальный показатель – 0.8-1.2 микрона. Меньше – будет просвечивать основа, больше – возрастает риск сколов при фасовке. Проверяем это на каждом этапе, особенно для флаконов сложной геометрии.

Производственные подводные камни

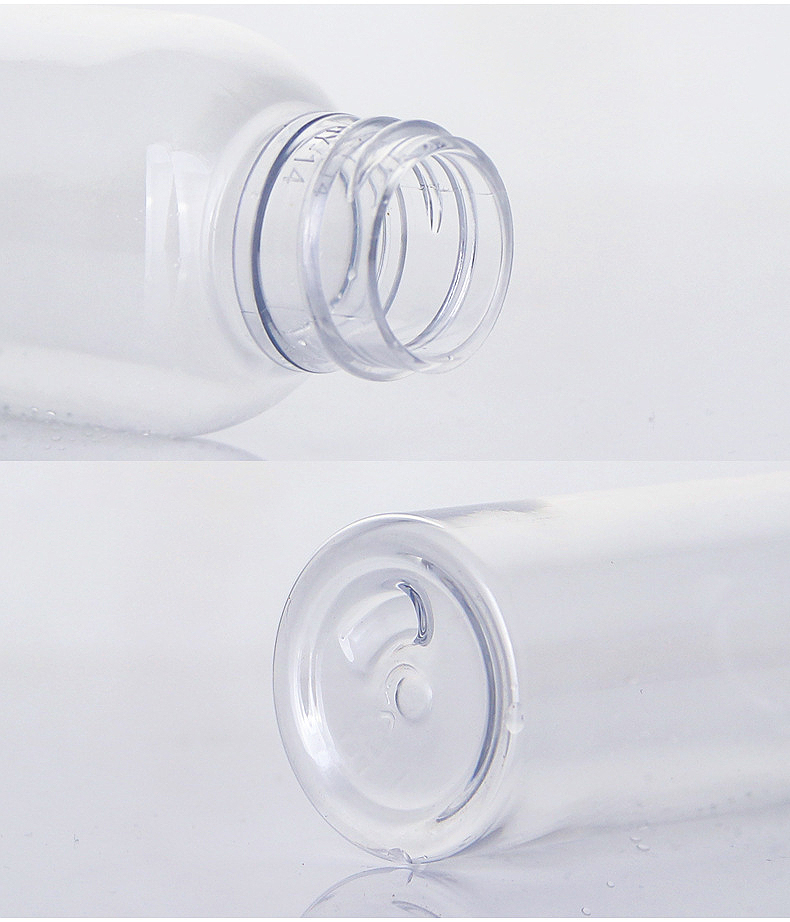

Многие думают, что золотой флакон – это просто окрашенное стекло. На деле основа важнее покрытия. Мы в T&E никогда не работаем с тонкостенным пластиком для таких задач – только оптическое стекло или ПММА премиум-класса. Почему? При напылении температура в камере достигает 160°C, и дешёвый материал поведёт.

Был показательный случай с флаконом для нишевого бренда из Питера – заказчик настоял на экономичном ABS-пластике. После первой же партии появились микротрещины у горловины. Пришлось перезапускать проект с армированным ПММА, но это добавило 3 недели к срокм. Теперь всегда показываем клиентам сравнительные тесты материалов.

Отдельная головная боль – совместимость покрытия с парфюмерными композициями. Цитрусовые и пряные аккорды иногда вступают в реакцию с защитным лаком. Поэтому для каждого нового аромата делаем выдержку в 14 суток – это отраслевой стандарт, который многие игнорируют.

Логистика и хранение: неочевидные сложности

Золотые флаконы требуют особых условий транспортировки. Стандартная плёнка не подходит – остаются микроцарапины. Мы перешли на антистатические пакеты с перфорацией, хотя это удорожает упаковку на 12-15%. Но для позиционирования духи золотой флакон завод это необходимость.

Хранение на складе – отдельная история. Влажность выше 65% – и через месяц появляется ?облачность? покрытия. После инцидента с партией для дубайского ритейлера установили климат-контроль во всех складских зонах. Кстати, этот опыт описан в кейсах на tnepackaging.ru в разделе про премиальную упаковку.

Интересный момент: флаконы с гравировкой более капризны. Глубина рельефа должна быть не менее 0.3 мм, иначе покрытие ?затекает? и рисунок теряется. Для коллекционных изделий иногда делаем двухэтапное напыление – сначала основу, потом акцентные элементы.

Экономика производства: о чём молчат поставщики

Стоимость ?золотого? флакона на 40% складывается из подготовительных этапов. Полировка, обезжиривание, активация поверхности – если сэкономить на этих операциях, даже самое дорогое покрытие не ляжет идеально. В T&E мы никогда не пропускаем этап ультразвуковой очистки, хотя некоторые конкуренты считают это излишеством.

Себестоимость сильно зависит от тиража. До 500 штук выгоднее ручная обработка, после 2000 – автоматизированная линия. Но есть нюанс: для флаконов с рельефной поверхностью автоматика не всегда справляется – приходится комбинировать подходы. Это тот случай, когда заводские технологии требуют гибкости.

Критически важный момент – контроль брака. Даже на лучшем оборудовании до 7% продукции идёт в отход. Особенно сложно с мелкими дефектами – например, пылинка под покрытием заметна только под определённым углом. Мы ввели дополнительную проверку при специальном освещении, что снизило рекламации на 23%.

Тренды и практические наблюдения

Сейчас наблюдается интересный парадокс: несмотря на цифровизацию, растёт спрос на ?ручную работу? в отделке. Для золотых флаконов это означает востребованность техники partial coating – когда покрытие наносится только на отдельные элементы. Технологически это сложнее, но создаёт уникальный эффект.

Из последних наработок T&E – комбинирование матовых и глянцевых поверхностей в одном изделии. Это требует точной калибровки оборудования, но даёт потрясающую игру света. Такие модели особенно востребованы для лимитированных серий, где важен эффект эксклюзивности.

Заметил, что многие бренды сейчас отказываются от кричащего блеска в пользу сложных оттенков – шампанское, розовое золото, бронзовые переливы. Это требует тонкой настройки параметров напыления, но оправдывает себя в ценовом сегменте от 15 000 руб за флакон.

Перспективы развития

Сейчас тестируем биомиметические покрытия –attempt воспроизведение структуры крыльев бабочек для создания переливающихся эффектов. Пока дорого и сложно в массовом производстве, но для нишевых брендов уже представляем интерес.

Ещё одно направление – ?умные? покрытия, меняющие оттенок в зависимости от угла обзора или освещения. Технологически это следующий уровень после иридесцентных эффектов, но требует сотрудничества с химическими лабораториями.

Что точно не изменится – важность качества основы. Даже самые инновационные покрытия не спасут некачественную заготовку. Поэтому в T&E мы продолжаем инвестировать в контроль сырья – это то, что отличает заводской подход от кустарного производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

духи в прозрачном флаконе с черной крышкой завод/заводы

духи в прозрачном флаконе с черной крышкой завод/заводы -

Китай флакон для духов с распылителем купить

Китай флакон для духов с распылителем купить -

Косметика Пустая бутылка завод/заводы

Косметика Пустая бутылка завод/заводы -

известный духи черный флакон с золотой крышкой Поставщик/Поставщики

известный духи черный флакон с золотой крышкой Поставщик/Поставщики -

крышка флакона духов Производитель/Производители

крышка флакона духов Производитель/Производители -

атомайзер флакон для духов Производитель/Производители

атомайзер флакон для духов Производитель/Производители -

Китай духи квадратный флакон

Китай духи квадратный флакон -

стеклянный флакон духов

стеклянный флакон духов -

Стеклянная парфюмерная бутылка(TYH64)

Стеклянная парфюмерная бутылка(TYH64) -

пустая пластиковая бутылка Поставщик/Поставщики

пустая пластиковая бутылка Поставщик/Поставщики -

Китай Зеленая бутылка эфирного масла

Китай Зеленая бутылка эфирного масла -

Китай стеклянный флакон для духов с распылителем купить

Китай стеклянный флакон для духов с распылителем купить

Связанный поиск

Связанный поиск- Флакон для духов с чёрной крышкой Производители

- Китай атомайзер флакон для духов Производитель

- духи голубой флакон заводы

- Китай флакон духов диор завод

- Духи в матовом флаконе заводы

- стеклянный флакон духов завод

- Фиолетовый флакон для духов заводы

- флаконы для духов купить заводы

- флаконы под духи

- духи со змеей на флаконе завод