духи оригинальный флакон завод

Когда говорят 'оригинальный флакон', многие сразу думают о дизайне, но редко учитывают технологические нюансы производства. Вот где начинаются настоящие сложности.

Что скрывается за термином 'оригинальный флакон'

В нашей практике термин 'оригинальный' часто понимают превратно. Это не просто уникальная форма, а комплекс характеристик: от точности литья до качества нанесения логотипа. Помню, как один клиент требовал 'эксклюзивный дизайн', но при этом хотел использовать стандартные дешевые распылители - в итоге партия вернулась с жалобами на подтекание.

Особенно важна совместимость материалов с конкретными типами парфюмерных композиций. Эфирные масла в высокой концентрации могут разрушать некоторые виды пластика - мы столкнулись с этим при работе с нишевым брендом, использовавшим цитрусовые аккорды. Пришлось переходить на стекло с специальным внутренним покрытием.

Сейчас многие производители обращаются к завод изготовитель с запросом на 'уникальный флакон', но не готовы к сопутствующим затратам. Разработка оригинальной формы требует не только дизайнерской работы, но и перестройки производственных линий.

Технологические тонкости производства

На своем опыте убедился, что даже незначительное отклонение в толщине стекла может привести к потерям при транспортировке. Как-то раз отгрузили партию во Францию - пришлось компенсировать 12% боя из-за неучтенной вибрации при морской перевозке.

Литье под давлением - отдельная история. Для сложных форм требуется точная настройка температуры и давления. Помню, для одного итальянского бренда делали флакон с рельефным узором - первые три партии ушли в брак, пока не подобрали оптимальный режим охлаждения.

Особое внимание уделяю контролю качества на каждом этапе. Даже микротрещины в области горлышка могут проявиться только через месяц после заполнения духами. Поэтому внедрили дополнительный этап проверки с оптическими приборами.

Практические аспекты сотрудничества с заводами

Работая с T&E Packaging Co., Limited, отметил их системный подход к решению проблем. Когда возникли сложности с колпачками для одной серии флаконов, их инженеры предложили три варианта доработки в течение недели.

Важно понимать, что оригинальный флакон требует соответствующей упаковки. Недавний пример: клиент заказал сложные керамические флаконы, но экономил на картонной упаковке - в результате повреждения при доставке превысили 15%.

Сейчас через https://www.tnepackaging.ru часто поступают запросы на небольшие партии кастомизированных флаконов. Это интересное направление, но требующее гибкости в производстве. Приходится балансировать между экономической целесообразностью и желанием клиента.

Типичные ошибки при заказе флаконов

Самая распространенная ошибка - заказ по фотографии без технических спецификаций. Как-то раз клиент принес изображение флакона от известного бренда, но не учел, что для его производства требуется специальное оборудование для литья под давлением с поворотным узлом.

Еще одна проблема - недооценка времени на разработку. Создание действительно оригинального флакона занимает от 3 до 6 месяцев, если учитывать проектирование, создание прототипов и тестирование.

Забывают и о совместимости с фасовочным оборудованием. Был случай, когда красивый флакон с изогнутой горловиной не подошел к стандартным линиям наполнения - пришлось экстренно искать альтернативные решения.

Перспективы развития в сегменте оригинальных флаконов

Сейчас наблюдаю рост спроса на устойчивые решения. Многие бренды готовы платить больше за перерабатываемые материалы и экологичные производственные процессы. T&E Packaging в этом плане предлагает интересные разработки в области биопластиков.

Еще один тренд - модульные системы. Вместо полностью нового флакона клиенты все чаще просят вариации базовой модели с возможностью кастомизации колпачков или декоративных элементов.

Технически сложные решения тоже набирают популярность. Например, флаконы с механизмами дозированной подачи или интегрированными аппликаторами. Но здесь важно соблюдать баланс между функциональностью и надежностью.

Опыт работы с российскими и международными стандартами

Разница в требованиях иногда создает неожиданные проблемы. Европейские нормы по толщине стекла часто строже российских, а азиатские рынки имеют особые требования к форме распылителей.

При экспорте важно учитывать климатические особенности. Для стран с жарким климатом приходится усиливать места спайки стеклянных деталей, так как термическое расширение может привести к разгерметизации.

Сейчас многие производители парфюмерии ориентируются на международные стандарты, даже работая на внутренний рынок. Это разумный подход, который в перспективе упрощает выход на экспорт.

Экономические аспекты производства оригинальных флаконов

Себестоимость часто оказывается выше ожидаемой из-за скрытых факторов. Например, сложные формы требуют более частой замены пресс-форм или специальной обработки поверхностей.

Оптовые заказы не всегда дают ожидаемую экономию. При объемах свыше 50 тысяч штук могут возникнуть сложности с хранением и логистикой, которые сведут на нет выгоду от оптовой цены.

Интересно, что иногда стандартные флаконы с качественной кастомизацией выходят экономичнее полностью оригинальных разработок. Особенно если использовать современные методы печати и гравировки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Китай духи флакон с длинной крышкой

Китай духи флакон с длинной крышкой -

Бокал Бутылка эфирного масла(TYM5)

Бокал Бутылка эфирного масла(TYM5) -

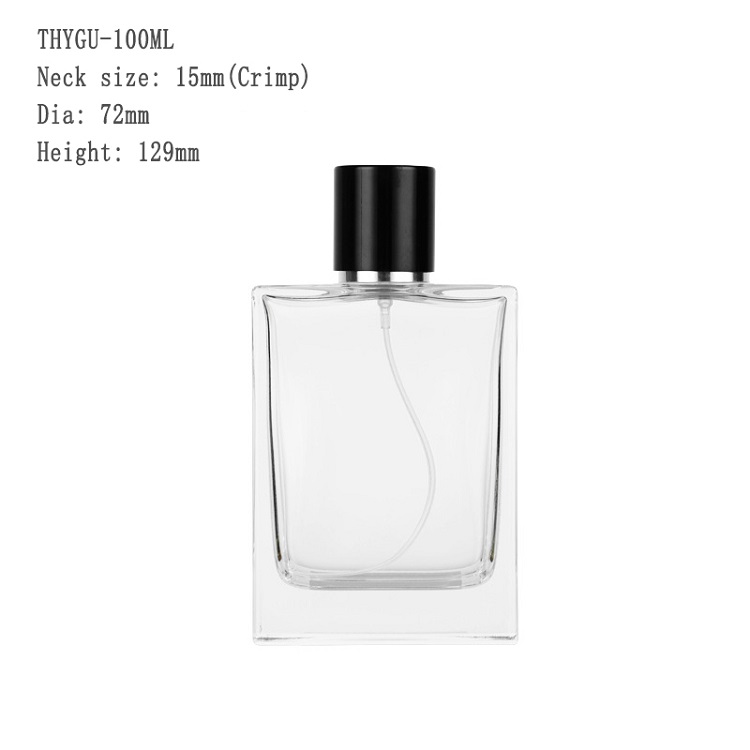

Китай духи в прозрачном флаконе с черной крышкой

Китай духи в прозрачном флаконе с черной крышкой -

дозатор лосьона заводы

дозатор лосьона заводы -

Китай Разбрызгиватель духов

Китай Разбрызгиватель духов -

пенопластовый флакон(TJY-42)

пенопластовый флакон(TJY-42) -

косметическая пэт-бутылка

косметическая пэт-бутылка -

косметический флакон для кожи: новая косметика для сияющего лица

косметический флакон для кожи: новая косметика для сияющего лица -

известный духи черный флакон с золотой крышкой Поставщик/Поставщики

известный духи черный флакон с золотой крышкой Поставщик/Поставщики -

Китай женские духи белый флакон золотая крышка

Китай женские духи белый флакон золотая крышка -

Стеклянные флаконы с духами(THY5-50ml)

Стеклянные флаконы с духами(THY5-50ml) -

Зеленая бутылка эфирного масла: максимальное качество для вашего благополучия

Зеленая бутылка эфирного масла: максимальное качество для вашего благополучия

Связанный поиск

Связанный поиск- стеклянный флакон духов Поставщики

- флаконы для парфюмерии оптом заводы

- Духи в белом флаконе с черной крышкой завод

- Китай духи фиолетовые круглый флакон завод

- Серый флакон для духов завод

- Квадратный флакон для духов с квадратной крышкой заводы

- Крышка бутылки для эфирного масла Поставщик

- Жёлтый флакон для духов с золотой крышкой Производители

- Китай флакон для духов мл Поставщик

- Оригинальный флакон для духов заводы