Фиолетовый флакон для духов заводы

Фиолетовый флакон для духов заводы – это, на первый взгляд, простая тема. Но когда дело касается производства, особенно в косметической индустрии, тут всё гораздо сложнее. Зачастую клиенты видят красивый флакон, привлекающий внимание, но не задумываются о тонкостях его изготовления, материалах, технологиях и, конечно, о стоимости. Стандартные решения, которые кажутся привлекательными на бумаге, нередко оказываются непрактичными в реальности. Поэтому, давайте разберемся, что стоит за этим ?фиолетовым флаконом? и какие нюансы необходимо учитывать.

От идеи до готового продукта: основные этапы производства

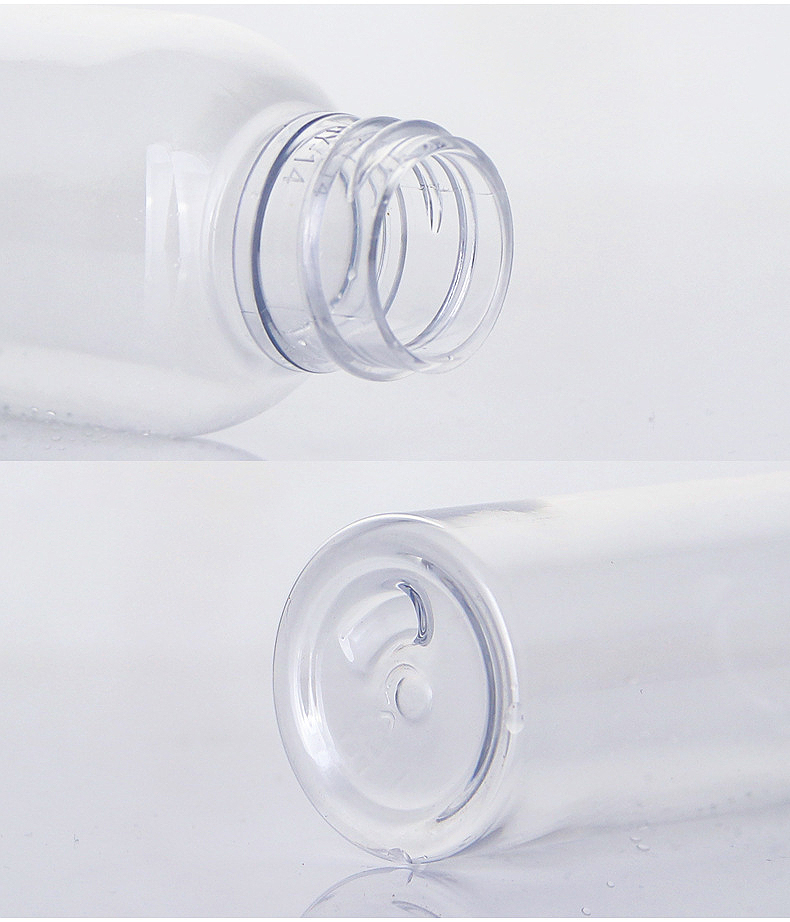

Возьмем, к примеру, типичный сценарий производства флаконов для духов. Все начинается с концепции – дизайн, форма, цвет (в нашем случае, фиолетовый). Затем выбирается материал. Это может быть стекло (разных марок, от боросиликатного до хрустального), пластик (ПЭТ, ПВХ, полипропилен), или даже металл. Выбор материала напрямую влияет на стоимость, вес, устойчивость к УФ-излучению и возможность дальнейшей обработки (например, нанесение покрытия или гравировки). После выбора материала начинается процесс формовки. Для стекла это могут быть процессы литья под давлением, выдувное формование, или прессование. Пластик формируют методом литья под давлением. Каждый из этих процессов требует определенного оборудования и опыта, а также контроля качества на каждом этапе. И вот, после формовки, флаконы проходят финальную обработку – полировку, нанесение покрытия, нанесение маркировки и, конечно, заполнение.

У нас в T&E Packaging Co., Limited, мы постоянно сталкиваемся с подобными вопросами. Мы специализируемся на косметической упаковке, и, поверьте, даже на таком, казалось бы, простом элементе, как флакон, можно потратить огромное количество времени и ресурсов на оптимизацию. Иногда клиенты хотят получить очень специфичный дизайн, который технически сложно реализовать в рамках бюджета. В таких случаях приходится искать компромиссы или предлагать альтернативные решения. Например, требование к очень тонким стенкам флакона из стекла – это не только повышение себестоимости, но и потенциальные проблемы с прочностью и устойчивостью к внешним воздействиям.

Стеклянные флаконы: нюансы выбора материала и технологии

Стеклянные флаконы – это классика, и многие потребители ассоциируют их с премиальным продуктом. Но тут тоже есть свои тонкости. Выбор марки стекла критически важен. Боросиликатное стекло более устойчиво к термическим ударам, что важно, если флакон будет подвергаться нагреванию или охлаждению. Хрустальное стекло обладает высокой прозрачностью и красиво играет на свету, но оно более хрупкое и дороже. Мы часто рекомендуем клиентам использовать стекло марки Float Glass, оно сочетает в себе достаточную прочность и приемлемую стоимость. Иногда можно встретить стекло для духов с добавлением специальных элементов, которые улучшают его оптические свойства или делают его более устойчивым к царапинам.

Кроме того, нужно учитывать технологию формовки. Выдувное формование позволяет создавать флаконы сложной формы, но оно более трудоемкое и требует больше сырья. Литье под давлением – более экономичный вариант, но оно ограничено в плане геометрии. Часто мы сталкиваемся с ситуацией, когда клиент хочет получить флакон с очень тонким горлышком или сложной формой, но бюджет этого не позволяет. В таких случаях приходится искать альтернативные решения, например, использовать соединительные элементы или несколько отдельных деталей.

Пластиковые флаконы: альтернатива и свои преимущества

Пластиковые флаконы – это более доступная альтернатива стеклянным. Они легче, прочнее и устойчивее к ударам. Однако, пластик имеет свои недостатки – он менее экологичен и менее престижен, чем стекло. При выборе пластика нужно учитывать его совместимость с продуктом. Некоторые ароматические вещества могут взаимодействовать с пластиком, что приводит к изменению его свойств или к выделению вредных веществ. Использование ПЭТ (полиэтилентерефталата) – самый распространенный вариант для флаконов для духов, но для более требовательных продуктов могут использоваться другие виды пластика, например, полипропилен.

Одним из распространенных проблем с пластиковыми флаконами является их склонность к пожелтению со временем. Это особенно заметно у флаконов, изготовленных из ПВХ. Чтобы избежать этой проблемы, можно использовать специальные добавки, которые стабилизируют пластик и предотвращают его деградацию. Также можно использовать флаконы из более качественного пластика, который менее подвержен пожелтению. Важно помнить, что производство пластиковых флаконов требует строгого контроля качества на всех этапах, чтобы избежать дефектов и обеспечить безопасность продукта.

Фиолетовый цвет: от оттенков до устойчивости

Выбор цвета – это важный элемент дизайна флакона. Фиолетовый цвет, в частности, часто ассоциируется с роскошью, таинственностью и креативностью. Однако, не все оттенки фиолетового одинаково хорошо подходят для фиолетовых флаконов для духов. Некоторые оттенки могут вызывать ассоциации с дешевизной или с определенным типом продукции. При выборе цвета нужно учитывать целевую аудиторию и позиционирование продукта.

Важно также учитывать устойчивость цвета к УФ-излучению. Со временем, под воздействием солнечного света, цвет флакона может выцветать или изменяться. Чтобы избежать этой проблемы, можно использовать специальные УФ-стабилизаторы, которые добавляются в краску или в сам материал флакона. Мы часто используем различные типы красок и покрытий, чтобы добиться желаемого оттенка фиолетового и обеспечить его долговечность.

Контроль качества: гарантия безупречного продукта

Наконец, не стоит забывать о контроле качества. Каждый флакон должен соответствовать определенным требованиям по внешнему виду, прочности и герметичности. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение толщины стенок, проверку герметичности и тестирование на устойчивость к ударам.

Недопустимо игнорировать этот пункт. Любой брак на этапе производства может привести к серьезным последствиям – от потери репутации до судебных исков. Поэтому, мы уделяем максимальное внимание контролю качества на всех этапах производства, чтобы гарантировать безупречный продукт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

бутылка эфирного масла с дозатором завод/заводы

бутылка эфирного масла с дозатором завод/заводы -

Стеклянные флаконы с духами(THY5-50ml)

Стеклянные флаконы с духами(THY5-50ml) -

Китай духи в прозрачном флаконе с черной крышкой

Китай духи в прозрачном флаконе с черной крышкой -

Китай Крышка капельницы косметики

Китай Крышка капельницы косметики -

Китай косметическая стеклянная бутылка

Китай косметическая стеклянная бутылка -

прозрачная стеклянная парфюмерная бутылка(TQ433)

прозрачная стеклянная парфюмерная бутылка(TQ433) -

Китай прозрачный флакон для духов Поставщик/Поставщики

Китай прозрачный флакон для духов Поставщик/Поставщики -

бутылка для тонального крема(THY230)

бутылка для тонального крема(THY230) -

мини парфюмерные бутылки заводы

мини парфюмерные бутылки заводы -

атомайзер флакон для духов Производитель/Производители

атомайзер флакон для духов Производитель/Производители -

крышка бутылки с эфирным маслом Поставщик/Поставщики

крышка бутылки с эфирным маслом Поставщик/Поставщики -

Китай флаконы для распива парфюмерии

Китай флаконы для распива парфюмерии

Связанный поиск

Связанный поиск- Китай флакон духов диор Производители

- сыворотка флакон

- Жёлтый флакон для духов с золотой крышкой заводы

- Оригинальный флакон для духов Поставщик

- парфюмерия белый флакон завод

- флаконы для духов Производители

- духи в стеклянном флаконе фиолетовые

- парфюмерия белый флакон Поставщики

- флаконы для масляных духов заводы

- Оригинальный флакон для духов Поставщики