флакон для духов мл заводы

Когда ищешь 'флакон для духов мл заводы', часто упускаешь главное – разницу между тиражом в 500 штук и реальными производственными возможностями. Многие до сих пор путают стандартные 50-100 мл с нишевыми объемами вроде 7,5 мл для дорожных серий, а ведь это влияет на выбор технологии литья.

Почему мл имеют значение

В 2019 году мы теряли заказ из-за несоответствия толщины стенок под 30 мл – клиент требовал ультралегкий вариант для премиум-сегмента, а завод упорно предлагал стандартные 1,2 мм. Пришлось вручную корректировать техкарты, хотя для массового производства такой подход нежизнеспособен.

Объем напрямую диктует тип дозатора. Для 15 мл идеально подходит механизм с пружиной 4 мм, но если нужно упаковать 200 мл в один флакон, без усиленного клапана не обойтись. Кстати, заводы часто экономят на тестировании дозаторов – мы как-то получили партию, где 30% флаконов текли при наклоне 45 градусов.

Сейчас T&E Packaging внедряет калибровку по объему с поправкой на вязкость жидкости. Для справки: духовые композиции с высоким содержанием спирта требуют запаса по объему до 3%, иначе возможны выпотевания.

Заводские реалии vs ожидания

На том же https://www.tnepackaging.ru мы вынесли в отдельный раздел литье под давлением, но клиенты все равно присылают чертежи с толщиной стенок 0,8 мм – технически выполнимо, но для серии от 50 тыс. штук. Мелкие партии проще делать выдувом, хоть и дороже.

Запомнился случай с матовым покрытием под 'мл' – завод утверждал, что пескоструйная обработка выдержит 500 циклов падения, а на тестах с 100 мл образцами сколы появлялись после 70 ударов. Пришлось переходить на химическое матирование, хоть и с потерей в цене.

С 2022 года T&E Packaging Co., Limited пересмотрела подход к контролю качества: теперь каждый флакон для духов проверяют не выборочно, а штучно при объемах до 10 тыс. Особенно важно для миниатюрных версий до 10 мл, где дефекты литья заметнее.

Технологические компромиссы

Автоматизация линии для флаконов 5-15 мл требует перенастройки каждые 3-4 месяца – изнашиваются формы для горловин. Мы в T&E держим запасной комплект оснастки, но не каждый завод идет на такие затраты.

Полипропилен vs стекло – вечный спор. Для 100 мл стекло выигрывает по презентабельности, но если считать логистику, то пластик на 23% выгоднее. Хотя в нишевых проектах клиенты все чаще выбирают тяжелое стекло – видимо, срабатывает психология 'вес = качество'.

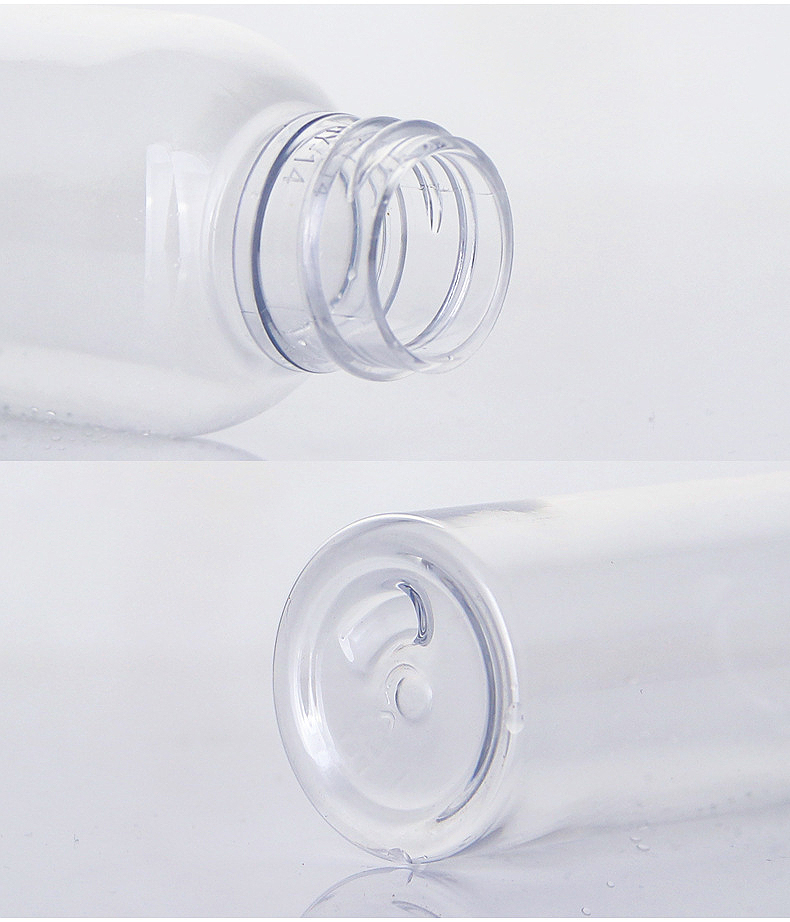

Литниковые метки – больное место. Для флаконов сложной формы (например, с гранями под 50 мл) приходится мириться с отметинами на дне. Один немецкий партнер предлагал лазерную шлифовку, но это +18% к стоимости. Не все готовы платить.

Кейсы из практики T&E

В 2021-м разрабатывали флакон для духов 75 мл с асимметричной крышкой – трижды переделывали литниковую систему, пока не подобрали угол впрыска 27 градусов. Зато теперь эта модель в каталоге tnepackaging.ru с оборачиваемостью 4 месяца.

С турецким заводом конфликтовали из-за допусков: их стандартные ±0,3 мм не подходили для точной дозировки 2,5 мл в мини-версиях. В итоге нашли компромисс с дополнительной калибровкой после выдува.

Сейчас экспериментируем с биопластиком для объемов 30-50 мл – пока дороже на 40%, но два бренда уже заказали пробные партии. Интересно, что европейские заводы охотнее идут на такие проекты, чем азиатские.

Что не пишут в спецификациях

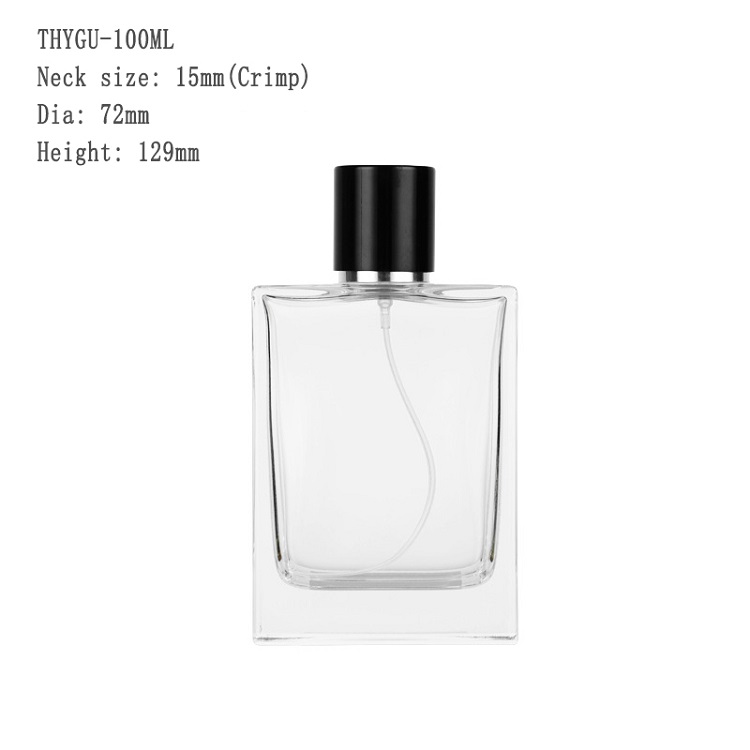

Резьба горловины – отдельная история. Для 100 мл флаконов часто используют стандарт 18/410, но если нужно интегрировать дозатор с блокировкой, лучше 20/400. На сайте T&E Packaging мы выложили таблицу совместимости, но клиенты редко в ней разбираются без консультации.

УФ-фильтры в пластике – обязательны для светлых духов, но увеличивают стоимость на 7-12%. Некоторые заводы 'забывают' об этом при расчете сметы, потом возникают претензии по помутнению.

Транспортировочные тесты – мы всегда настаиваем на испытаниях с заполненными флаконами. Пустая тара выдерживает падение с 1,5 м, а с жидкостью 50 мл часто трескается уже с 0,8 м. Физику не обманешь.

Перспективы отрасли

Миниатюризация – все чаще запрашивают флаконы 7-10 мл для тестеров. T&E Packaging как раз запускает линию для малых объемов с автоматической проверкой швов. Дорого, но для серий от 100 тыс. окупается.

Переход на мономатериалы – сложно для многослойных флакон для духов, но к 2025 году ЕС вводит новые требования. Придется пересматривать технологии выдува, особенно для сложных форм под 15-25 мл.

Цифровизация – на https://www.tnepackaging.ru внедряем 3D-конфигуратор, но пока для простых форм. Сложные грани под 50-100 мл все равно требуют ручной доработки техзадания. Идеальных решений нет, есть рабочие компромиссы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

оптом мини парфюмерные бутылки Производитель/Производители

оптом мини парфюмерные бутылки Производитель/Производители -

флакон для духов с распылителем купить Поставщик/Поставщики

флакон для духов с распылителем купить Поставщик/Поставщики -

духи белый флакон завод/заводы

духи белый флакон завод/заводы -

оптом стеклянная косметическая банка

оптом стеклянная косметическая банка -

Бутылка лосьона для ухода за кожей

Бутылка лосьона для ухода за кожей -

духи оригинальный флакон завод/заводы

духи оригинальный флакон завод/заводы -

оптом духи плоский флакон

оптом духи плоский флакон -

пенопластовый флакон

пенопластовый флакон -

оптом пластиковую бутылку завод/заводы

оптом пластиковую бутылку завод/заводы -

флаконы для духов с распылителем 30мл 50мл 100мл(TW8567)

флаконы для духов с распылителем 30мл 50мл 100мл(TW8567) -

30 мл, 50 мл и 100 мл флакон для духов с распылителем

30 мл, 50 мл и 100 мл флакон для духов с распылителем -

духи белый флакон черная крышка

духи белый флакон черная крышка

Связанный поиск

Связанный поиск- Флакон для распыления духов Поставщики

- Китай крышка флакона духов Производители

- флаконы для духов купить

- розлив парфюмерии во флаконы Производители

- флаконы для масляных духов Поставщик

- Флакон для духов с длинной крышкой Производитель

- Духи в белом флаконе с синей крышкой Производители

- мужская парфюмерия в красном флаконе заводы

- Китай красивые флаконы для духов заводы

- красивые флаконы для духов Производители