флакон духов Производитель

Когда слышишь 'флакон духов производитель', многие сразу думают о стандартных стеклянных бутылочках с распылителем. Но в реальности это целая цепочка нюансов — от совместимости материалов с парфюмерной композицией до логистики хрупкого груза. Часто клиенты приходят с готовой идеей, но не учитывают, например, как будет вести себя пластик при длительном контакте со спиртовой основой.

Ошибки при выборе производителя

В 2019 году мы работали с локальным брендом, который настоял на матовом покрытии для стеклянного флакона. Казалось бы, эстетично. Но через полгода стали поступать жалобы на отслаивание покрытия — оказалось, агрессивные компоненты духов вступили в реакцию с напылением. Пришлось срочно менять всю партию.

Такие случаи показывают, почему важно проверять не только дизайн, но и технологические карты производителя. Например, T&E Packaging всегда предоставляет тестовые образцы для проверки совместимости — это критично для нишевых парфюмеров с уникальными рецептурами.

Ещё один частый промах — заказ упаковки 'вслепую'. Как-то раз клиент принёс готовый дизайн, но не учёл толщину стенок флакона. При заполнении на конвейере 15% бутылок треснули. Теперь всегда советую делать пробную партию даже при срочных заказах.

Ключевые критерии для флаконов

Стекло vs пластик — вечный спор. Для премиальных духов однозначно берём стекло с УФ-фильтром, но тут есть подвох: если использовать слишком тёмное стекло, клиент не видит цвет парфюма. Приходится искать баланс между защитой и эстетикой.

Распылитель — это отдельная история. Дешёвые механизмы часто подтекают после перепадов температур. Однажды пришлось заменить 3000 единиц из-за брака клапана. С тех пор работаем только с проверенными системами типа BOV или GPA.

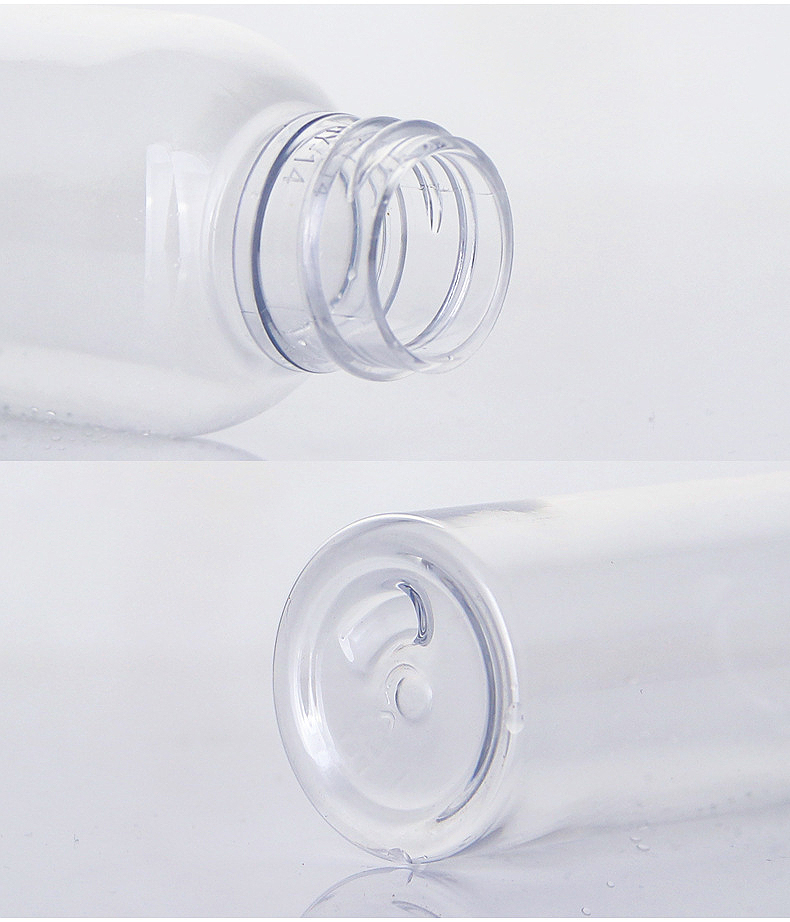

Резьба горловины — кажется мелочью, но именно здесь чаще всего бывают несовпадения. Особенно при использовании готовых флаконов с кастомными колпачками. На сайте tnepackaging.ru есть подробные таблицы с размерами — ими пользуюсь как шпаргалкой при переговорах с заказчиками.

Производственные тонкости

Литьё под давлением для пластиковых флаконов требует точного контроля температуры. Помню, на старте карьеры перегрели материал — получили мутные разводы на прозрачном ПЭТ. Пришлось объяснять заказчику, почему прозрачная коллекция стала 'матовой'.

Шлифовка стекла — операция, которую часто экономят. Но если оставить микротрещины на горлышке, через месяц-два появляются сколы. T&E Packaging использует двойной контроль шлифовки — визуальный и с помощью увеличительной техники.

Лакировка — отдельная головная боль. Глянцевые покрытия красивы, но собирают отпечатки пальцев. Матовые скрывают загрязнения, но сложнее в уходе. Часто предлагаю клиентам комбинированную отделку — например, матовый корпус с глянцевой крышкой.

Логистические вызовы

Перевозка стеклянных флаконов — всегда риск. Даже в качественной упаковке возможны бои. Научились использовать трёхслойный картон с воздушными прокладками — после этого процент боя упал с 7% до 0.3%.

Таможенное оформление — многие не учитывают, что флаконы с остатками парфюма могут классифицироваться как опасные грузы. Приходится заранее готовить сертификаты совместимости материалов.

Сезонные колебания — перед Новым годом всегда удваиваем страховые запасы. Как-то в декабре поставщик сорвал сроки из-за обледенения дорог, пришлось срочно искать альтернативу. Теперь держим резервного производителя для экстренных случаев.

Экономика проекта

Оптовые цены — не всегда выгодны. Для небольших партий (до 1000 шт) иногда дешевле заказать стандартные флаконы и кастомизировать их упаковкой. Например, используя уникальные коробки или стикеры.

Скрытые затраты — часто забывают про стоимость разработки пресс-форм. Для оригинального дизайна это может добавить 40-60% к бюджету. Поэтому для стартапов рекомендую модификацию существующих моделей.

Срок окупаемости — если говорить о флаконах духов производитель полного цикла, то вложения возвращаются через 8-12 месяцев. Но это при условии грамотного планирования производственных мощностей. У T&E Packaging Co., Limited как раз гибкая система оплаты этапами — помогает распределить финансовую нагрузку.

Тенденции и прогнозы

Эко-тренды — всё чаще запрашивают перерабатываемые материалы. Но биоразлагаемый пластик пока плохо совместим с спиртосодержащими жидкостями. Приходится искать компромиссы, например, использовать 30% переработанного стекла.

Миниатюризация — растёт спрос на флаконы 5-10 мл для тестеров. Сложность в том, чтобы сохранить чёткость деталей на маленькой поверхности. Здесь выручают новые технологии лазерной гравировки.

Персонализация — сейчас каждый второй бренд хочет уникальную крышку. Но изготовление пресс-формы для одного элемента увеличивает стоимость на 25-30%. Иногда проще играть цветами и текстурами стандартных деталей.

В итоге скажу так: выбор производителя флаконов — это не про ценник или красивую картинку. Это про проверенные материалы, чёткие сроки и готовность решать проблемы. Как у тех же китайских коллег из T&E Packaging — с 2017 года на рынке, а до сих пор присылают технолога на запуск каждой новой линии. Вот это я понимаю — серьёзная фокусировка на косметической упаковке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Бурое эфирное масло бутылка Поставщик/Поставщики

Бурое эфирное масло бутылка Поставщик/Поставщики -

крышка флакона духов Производитель/Производители

крышка флакона духов Производитель/Производители -

Бутылка лосьона для ухода за кожей Поставщик/Поставщики

Бутылка лосьона для ухода за кожей Поставщик/Поставщики -

флаконы в нишевой парфюмерии Производители

флаконы в нишевой парфюмерии Производители -

Китай духи матовый флакон

Китай духи матовый флакон -

оптом стеклянная кремовая банка

оптом стеклянная кремовая банка -

флакон духов диор Поставщик/Поставщики

флакон духов диор Поставщик/Поставщики -

30 мл 50 мл и 100 мл квадратный флакон с духами

30 мл 50 мл и 100 мл квадратный флакон с духами -

пластиковая бутылка лосьона

пластиковая бутылка лосьона -

оптом Инвентаризация Флакон с духами

оптом Инвентаризация Флакон с духами -

духи розовый флакон Поставщик

духи розовый флакон Поставщик -

пустая пластиковая бутылка Поставщик/Поставщики

пустая пластиковая бутылка Поставщик/Поставщики

Связанный поиск

Связанный поиск- виды флаконов духов

- духи прозрачный флакон Производитель

- флаконы для духов

- Духи в красном флаконе с черной крышкой Производители

- Китай женская парфюмерия в красном флаконе заводы

- красивые флаконы для духов Производитель

- стеклянный флакон с распылителем для духов Поставщики

- атомайзер флакон для духов заводы

- Китай флакон духов гуччи заводы

- Флакон-атомайзер для духов Поставщики